丰田在电动汽车市场落后 - 彭博社

Reed Stevenson, Chester Dawson

照片:Kiyoshi Ota/Bloomberg

照片:Kiyoshi Ota/Bloomberg

在东京西部乘坐新干线大约几个小时的地方,在瑞浪市,一所废弃的学校为日本汽车制造商提供了一种非常独特的教育。这家逆向工程公司Caresoft Global Technologies Inc.将这所旧校舍改造成电动车设计实验室。在这里,他们拆解汽车以研究其中的创新,提出节省成本的方案,并将其呈现给汽车制造商。一些访问该地点的客户在曾经是教室的房间里研究零件;在一个曾经存放排球的隔间里,其他人则查看通过高能X射线获得的数据。而在曾经的健身房里,全球最大的汽车制造商丰田汽车公司有充分的理由感到担忧。

彭博社商业周刊互联网几乎杀死了巴恩斯与诺布尔,然后又拯救了它印第通行证,反维尔季节滑雪票,正在获得粉丝马斯克在特斯拉销量下滑时提出新叙述美国科技亿万富翁在支持唐纳德·特朗普时真正购买了什么在木地板上,躺着一辆特斯拉Model Y、一辆比亚迪Seal和十多辆其他电动车的残骸。在比较它们的部件时,最重要的指标是减轻重量。为了让电动汽车行业继续增长,车辆需要在续航能力上更好地与汽油车竞争。因此,几乎所有的设计决策都必须有助于使汽车更轻。作为基本示例,我们考虑一个组件:丰田的零件编号55330-42410,一根重9公斤的钢杆,工程师称之为车辆的横梁,其功能是支撑方向盘和仪表板,并在碰撞时保护驾驶舱。

Caresoft的安装。照片:Shiho Fukada为彭博商业周刊提供这件作品位于 bZ4X中,这是丰田品牌在全球大众市场上唯一的全电动汽车,因为它采用了在其他无数车型中使用的经过验证的设计。如今的标准横梁是几十年来逐步改进的结果,而该部件的大多数版本已在内燃机汽车的引擎盖下结束。该部件证明了丰田生产系统,它不断完善汽车各个零件的最细微细节。在无数次迭代中,该横梁被设计成避免乘客感受到内燃机的振动。

Caresoft的安装。照片:Shiho Fukada为彭博商业周刊提供这件作品位于 bZ4X中,这是丰田品牌在全球大众市场上唯一的全电动汽车,因为它采用了在其他无数车型中使用的经过验证的设计。如今的标准横梁是几十年来逐步改进的结果,而该部件的大多数版本已在内燃机汽车的引擎盖下结束。该部件证明了丰田生产系统,它不断完善汽车各个零件的最细微细节。在无数次迭代中,该横梁被设计成避免乘客感受到内燃机的振动。

但电动机不会振动,而且钢材很重。因此,特斯拉公司和 比亚迪股份有限公司,这两家主要的电池电动汽车制造商,生产类似但由塑料制成的横梁。根据Caresoft的说法,它们的重量约为6公斤,并且更便宜、更容易安装。

这听起来是一个非常简单的变化,一旦听到就会觉得直观,如果从未处理过汽油发动机。但如果一生都在考虑微小改进(即 kaizen,支撑丰田生产系统或TPS的哲学),这可能是一个难以捉摸的想法。“kaizen不会将内燃机汽车转变为电池电动汽车,这就是丰田的困境,”Caresoft的总裁Terry Woychowski,前通用汽车公司高管警告说。

在电动车领域之外,丰田不仅表现良好,而且表现得非常出色。尽管在将生产线转向完全电动模型的过程中落后于(甚至是老牌竞争对手),但去年这种情况对其有利。尽管电动车的需求持续增长,但并没有像汽车行业预计的那样快速增长,汽车行业预计这一市场将达到3万亿美元,并在其发展上投资了数十亿美元。与此同时,丰田的产品中有三分之二是内燃机汽车,三分之一是混合动力车,电动车仅占0.1%,而公司报告了创纪录的利润。它进一步拉开了与其永恒竞争对手(大众、现代、通用汽车)的差距,预计在2024年将售出超过1100万辆汽车,而比亚迪为430万辆(其中180万辆为电动车),特斯拉为180万辆。总裁丰田章男坚持“多元化战略”,在实践中意味着混合动力车、汽油车甚至氢动力汽车。尽管68岁的丰田章男在2023年将首席执行官的职位交给了前雷克萨斯负责人佐藤浩二,但总裁的话语仍然是最重要的。

丰田章男与2021年在东京公司展厅的汽车原型。来源:丰田“丰田的1100万辆汽车是多个国家和多种车型客户的总和,”彭博情报分析师吉田达夫评论道。“保持这个生产水平并不容易。许多其他汽车公司很难超过600万辆。”自2009年以来,公司没有记录到亏损(正是在丰田章男担任总裁之前),并且自那时以来克服了一系列挫折。

丰田章男与2021年在东京公司展厅的汽车原型。来源:丰田“丰田的1100万辆汽车是多个国家和多种车型客户的总和,”彭博情报分析师吉田达夫评论道。“保持这个生产水平并不容易。许多其他汽车公司很难超过600万辆。”自2009年以来,公司没有记录到亏损(正是在丰田章男担任总裁之前),并且自那时以来克服了一系列挫折。

然而,从长远来看,丰田对根本性商业重塑的抵触可能会限制公司想象未来汽车的能力。丰田生产方式(TPS)影响了这家汽车制造商(以及全球的模仿者)将其专业工程师隔离,专注于优化组装过程,并尽可能将更多组件外包给外部供应商。这些措施帮助它在一个成熟且同质化的 硬件 市场中最大化效率。但是,对于一个刚刚起步的 硬件 来说,这些措施往往成为负担。

特斯拉和比亚迪已经使其生产工厂变得更加经济和模块化,同时努力在内部生产更多零件。这在一定程度上是因为他们正在设计供应商库存中不存在的新组件或组合(根据高盛集团的估计,一辆典型的电动车大约有11,000个零件,约比其汽油车少三分之二)。他们这样做也是为了保留更多的专利技术,这是传统汽车行业高管们几乎没有关注的问题。这种向自有零部件的趋势意味着,后来采用这些零部件的人,即使他们有很多钱,也会发现简单复制和改进先驱们构思的东西变得更加困难。“除非我们采用一种新的思维方式,否则我们永远无法赶上,”丰田前执行副总裁、现任日本科学家和工程师联合会会长的佐佐木信一表示。

针对本文的问题,丰田表示其生产哲学超越了零件设计和制造过程,体现了从错误和任何失败中学习的意愿。“我们将改进视为进化的机会,”丰田公共事务总经理秋井入江在一份声明中表示。“TPS是一种思维方式,而不仅仅是提高效率的方法。”

在1月初的拉斯维加斯年度科技展CES上,丰田首席技术官中岛宏对*《彭博商业周刊》*表示,尽管公司面临压力,但决心克服。“目前最大的威胁是我们的中国竞争对手,但我们希望改善我们的技术以超越他们,”他指出,并补充道:“80%的技术容易被替代,但剩下的20%是最重要的。”

在Caresoft的多个汽车电池。照片:Shiho Fukada为《彭博商业周刊》提供在瑞浪的旧学校体育馆里,未来的电动化显然需要一些在严格的改善和TPS范式下无法想象的变化。例如,特斯拉将座椅直接固定在电池包上,电池包同时作为结构组件。其他汽车制造商则用粗铜线和铆钉将电池连接到充电端口,而特斯拉则通过使用刚性铝线减少了安装时间。同时,比亚迪自制的部件#KTZ55X55S-A将原本的八个电动动力总成组件合并为一个模块。这包括硬件和软件集成,用于电池管理和电流反转(将直流电转换为交流电)等功能。

在Caresoft的多个汽车电池。照片:Shiho Fukada为《彭博商业周刊》提供在瑞浪的旧学校体育馆里,未来的电动化显然需要一些在严格的改善和TPS范式下无法想象的变化。例如,特斯拉将座椅直接固定在电池包上,电池包同时作为结构组件。其他汽车制造商则用粗铜线和铆钉将电池连接到充电端口,而特斯拉则通过使用刚性铝线减少了安装时间。同时,比亚迪自制的部件#KTZ55X55S-A将原本的八个电动动力总成组件合并为一个模块。这包括硬件和软件集成,用于电池管理和电流反转(将直流电转换为交流电)等功能。

这个组合系统的重量和成本大约比单独的组件低20%,根据分析公司Yole Group的说法,该公司指出比亚迪制造了40%的零件。“天哪!他们做所有的事情:制造自己的电池,制造自己的发动机,自己的车身,制造前后保险杠,车灯,车门面板,控制台。这是一个量子飞跃。这不是通过改善实现的,”Caresoft的总裁Woychowski说。

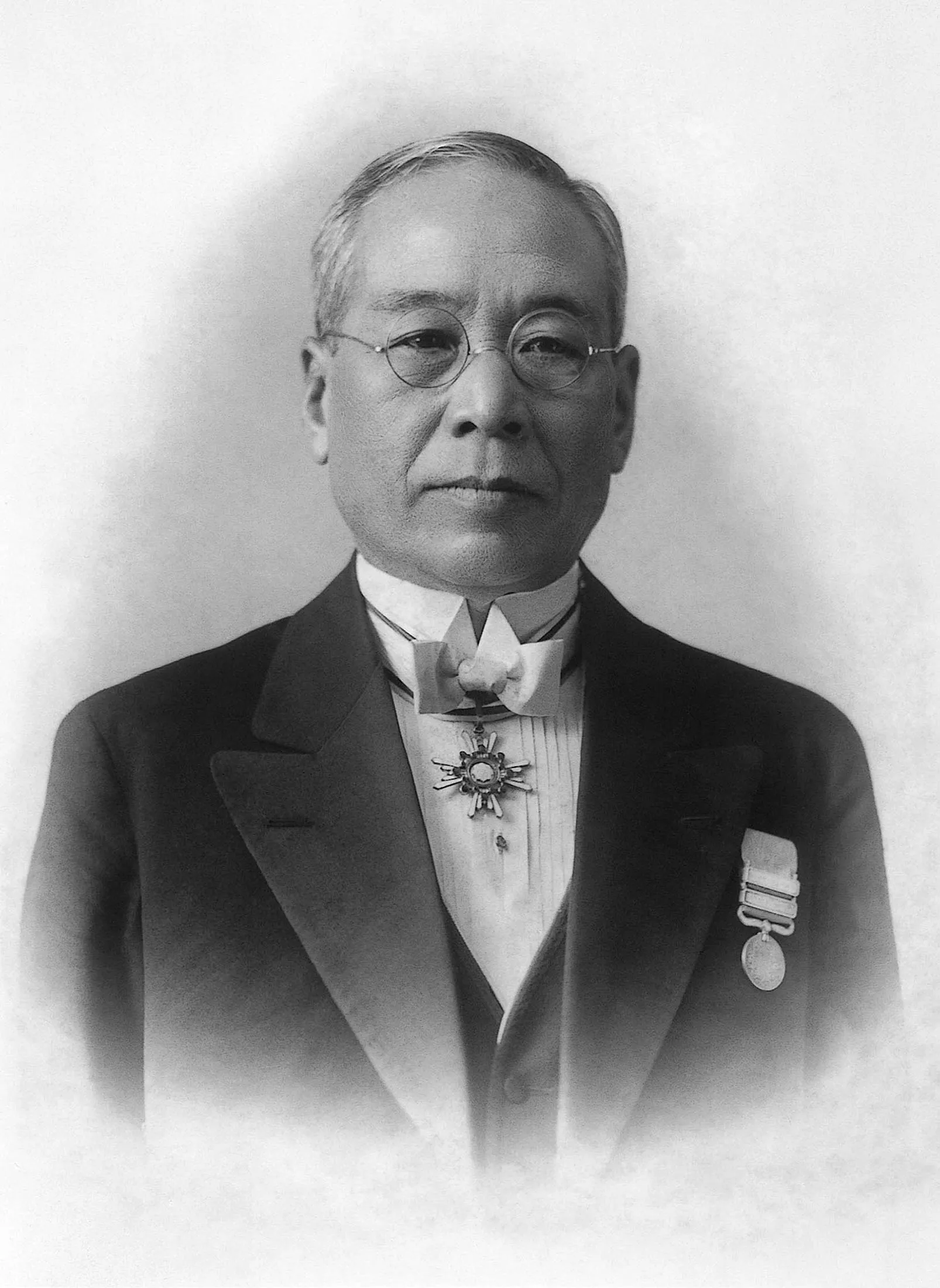

丰田佐吉来源:丰田丰田的诞生源于一个不同的制造飞跃。一个世纪前,丰田佐吉,明夫的曾祖父,发明了一种机械织布机,可以自动更换线轴,并且能够检测到线是否断裂,自动停止,直到工人解决问题。当丰田佐吉在名古屋市中心创办他的织布公司时,工厂是用煤炭驱动的。到1930年代末,所有的织布机都使用电动机(这使它们更高效且更易于维修),丰田佐吉的儿子喜一郎利用他在流水线上的经验创办了一家汽车公司。到50年代末,丰田总部所在的名古屋郊区已被重新命名为丰田市,随后便是全球市场的主导。

丰田佐吉来源:丰田丰田的诞生源于一个不同的制造飞跃。一个世纪前,丰田佐吉,明夫的曾祖父,发明了一种机械织布机,可以自动更换线轴,并且能够检测到线是否断裂,自动停止,直到工人解决问题。当丰田佐吉在名古屋市中心创办他的织布公司时,工厂是用煤炭驱动的。到1930年代末,所有的织布机都使用电动机(这使它们更高效且更易于维修),丰田佐吉的儿子喜一郎利用他在流水线上的经验创办了一家汽车公司。到50年代末,丰田总部所在的名古屋郊区已被重新命名为丰田市,随后便是全球市场的主导。

几十年来,工业按照丰田家族制定的准则重新配置,尽可能提高生产线的效率,并专注于减少成本。曾经有一段时间,例如,汽车制造商雇佣大量工人来修复汽车在下线后出现的缺陷。这种情况通常已经不再发生。丰田从他们的织布机中出口了一个理念,即在工人发现问题时立即解决,而不是等到汽车完全建成后再处理。

今天,丰田的许多标准仍然是行业标准。在最近一次访问福特汽车公司位于密歇根州迪尔伯恩的F-150卡车工厂时,生产线充满了丰田的先锋监控屏幕,一个标记为“改善”的故障排除面板就位于工厂旁边。当谈到高质量的大规模生产时,“目标是快速赶上丰田,”福特首席运营官库马尔·加尔霍特拉表示。在日本,丰田是东京证券交易所最有价值的公司。

2010年,在秋夫接任后的一年,丰田以5000万美元购买了特斯拉3%的股份。2016年,丰田出售了所持的股份,理由是希望专注于制造自己的电动车。然而,近十年后,特斯拉的价值大大增加(市值约为1.3万亿美元),而丰田的电动车仅有三家工厂仍主要生产其他类型的汽车。

这迫使丰田的工程师们采用一些非常少的改善的替代解决方案来应对电动车生产中许多根本不同的事情,这些事情应该需要更少的空间和更少的人。在某个时刻,bZ4X的车身会偏离主装配线,以安装电池包,然后再回到主线,这占用了额外的空间和时间。“这条生产线更有效吗?可能不是,”丰田美国电动车制造首席执行官苏珊·埃尔金顿承认。“但你不能仅仅拆卸一个输送系统并在一夜之间移动它。随着我们进行过渡和技术变化,这种灵活性是非常重要的。”

电动bZ4X。来源:丰田在开发电动车制造流程时,丰田的自动化专家受到限制,直到公司承诺建立专门用于新设计的工厂。Fanuc Corp.的美国运营负责人Mike Cicco指出,老旧工厂不太适合引入新的制造流程,这使得企业在调整生产线时“有些受限”。丰田在设计和工程部门也遇到了问题。在2022年,丰田推出电动bZ4X一年后,不得不召回数千辆,因为车轮不断松动;其开发人员并未完全理解电动机会产生多少扭矩,使用了无法承受张力的螺栓。

电动bZ4X。来源:丰田在开发电动车制造流程时,丰田的自动化专家受到限制,直到公司承诺建立专门用于新设计的工厂。Fanuc Corp.的美国运营负责人Mike Cicco指出,老旧工厂不太适合引入新的制造流程,这使得企业在调整生产线时“有些受限”。丰田在设计和工程部门也遇到了问题。在2022年,丰田推出电动bZ4X一年后,不得不召回数千辆,因为车轮不断松动;其开发人员并未完全理解电动机会产生多少扭矩,使用了无法承受张力的螺栓。

这令人不安地提醒人们,丰田的完美主义哲学并不总是体现在其汽车上。丰田社长丰田章男上任的头几年,因安全原因进行了大规模的汽车召回,而在2010年,美国政府声称有缺陷的丰田汽车可能导致近百人死亡。多年后,公司承认曾对客户和监管机构撒谎,并同意支付创纪录的12亿美元作为庭外和解的一部分。

在2024年6月,日本交通部对丰田、以及本田汽车公司和马自达汽车公司进行了警告,因其伪造和操纵车辆安全数据以申请政府认证。更糟糕的是,丰田的一系列子公司和附属公司也承认这样做,这导致生产暂停,因为工程师们在实施强制认证测试。在一次因这一不当行为而召开的新闻发布会上,丰田社长丰田章男鞠躬表示歉意,这是每个陷入丑闻的日本企业高管的首要义务。但道歉在记者提问开始后就结束了。

当一位记者问他这场灾难是否意味着丰田的生产哲学达到了极限时,丰田冷冷地看着他回答:“这完全是错误的。”他说,他们的团队正在努力工作,利用改善的原则来解决可能出现的任何问题,就像他们一直以来所做的那样。

丰田强烈捍卫其多元化战略,认为这是符合消费者需求的回应,但其中也有个人因素。除了他的家族遗产外,他还是赛车的爱好者,正如他几年前在东京车展上所说,他热爱“汽油的气味和噪音”。他坚持继续制造传统汽车,使得新任首席执行官佐藤浩二面临着在不彻底改变现状的情况下确保公司未来的复杂任务。

佐藤的任命是明智的,并“认识到需要让位于下一代”,密歇根大学工业工程教授、丰田之道一书的作者杰弗里·利克尔(Jeffrey Liker)表示。佐藤是“一个年轻人,且是一位非常有能力的工程师,拥有实现看似不可能的挑战的历史”。利克尔强调了佐藤在丰田首款混合动力车的开发中的参与,以及最近的雷克萨斯LC跑车。

佐藤在2023年东京车展上站在一款电动车前发言。照片:大住智宏/Getty Images当他在2023年担任首席执行官时,佐藤承诺丰田将在2026年销售150万辆电池电动汽车。到目前为止,这似乎更像是一种幻想。然而,偶尔对丰田设施的窥探表明,该公司确实有类似的行动计划。在2023年对位于富士山附近的公司研究中心的新闻发布会上,工程师们展示了更高续航的固态电池、自动驾驶系统的原型以及一款实验性电动车,尽管外形像轿车,但设计上看起来和听起来像跑车。在离合器旁边,加速踏板连接到一个喇叭,换挡时会发出“轰轰”的声音,模仿赛车的声音。佐藤还批准了数十亿美元的支出,用于电池生产和现代化丰田制造电动车的三家工厂,其中一家在日本,两家在美国(此外,他还在与中国谈判,计划建设一座新的工厂,以生产雷克萨斯品牌的电动车,彭博新闻社报道)。

佐藤在2023年东京车展上站在一款电动车前发言。照片:大住智宏/Getty Images当他在2023年担任首席执行官时,佐藤承诺丰田将在2026年销售150万辆电池电动汽车。到目前为止,这似乎更像是一种幻想。然而,偶尔对丰田设施的窥探表明,该公司确实有类似的行动计划。在2023年对位于富士山附近的公司研究中心的新闻发布会上,工程师们展示了更高续航的固态电池、自动驾驶系统的原型以及一款实验性电动车,尽管外形像轿车,但设计上看起来和听起来像跑车。在离合器旁边,加速踏板连接到一个喇叭,换挡时会发出“轰轰”的声音,模仿赛车的声音。佐藤还批准了数十亿美元的支出,用于电池生产和现代化丰田制造电动车的三家工厂,其中一家在日本,两家在美国(此外,他还在与中国谈判,计划建设一座新的工厂,以生产雷克萨斯品牌的电动车,彭博新闻社报道)。

日本制造电动车的工厂Motomachi距离丰田办公室大约10分钟车程。在今年夏天《商业周刊》的访问中,我们看到一辆灰色的bZ4X在生产线上移动,员工们正在安装座椅、电缆和传动系统组件。两名工人以流畅的配合将近500公斤的电池放置到位,这个过程持续了稍超过90秒。零件从平行的组装区域的容器中运出,顶部有数字显示屏显示每个组装步骤的状态。然而,当bZ4X准备好进入下一个阶段时,生产线又恢复了正常,组装了一辆混合动力的Crown轿车,然后是一辆汽油驱动的Noah厢式车。

如果你和丰田的任何人交谈,他们会告诉你在同一条生产线上组装多种车辆体现了丰田生产方式(TPS),这使得公司能够灵活地根据市场需求的变化生产不同的车型。“通过混合不同类型的车辆而不保持库存,供应商的工作负荷也得以平衡和调整,”Irie在上述声明中解释道。

丰田并不是唯一在为未来做准备时遇到问题的公司。通用汽车,底特律三大制造商中的领导者,已经撤回了到2035年只销售电动车的承诺。福特已经成立了一个独立的电动部门,但已暂停其部分电动车战略。而大众汽车集团正在投资50亿美元于电动初创公司Rivian Automotive Inc.,但结果不会很快到来。Rivian每销售一辆车就平均亏损39,000美元。

当然,丰田在这一领域的领导地位有一个先例:普锐斯。那些在普锐斯中长大的人很难想象,在九十年代末,将汽油发动机与电动机结合以在大众汽车中获得近80公里每加仑是多么革命性。额外的复杂性使得动力系统的成本是传统车型的两倍,并确保丰田在多年内每售出一辆混合动力车就亏损。这一决定在许多方面似乎与丰田生产方式(TPS)相悖。但在1995年至2006年期间担任丰田总裁及后来的董事会主席的改革者大冢宏志,推动公司投资多样化技术和业务布局。

大冢在1997年驾驶第一批普锐斯之一。照片:Kazhiro Nogi/AFP/Getty Images大冢在公司的官方历史中几乎消失了。他因反对丰田家族重新掌控而辞职。“日本汽车工业能够成为全球领导者,但现在处于防守状态,”前日产首席执行官西川广人说。“它不擅长从根本上重新思考事物并从中学习。但没有其他国家拥有如此广泛的高质量工程师。如果能够保持开放的学习心态,他们仍然能够做得很好。”

大冢在1997年驾驶第一批普锐斯之一。照片:Kazhiro Nogi/AFP/Getty Images大冢在公司的官方历史中几乎消失了。他因反对丰田家族重新掌控而辞职。“日本汽车工业能够成为全球领导者,但现在处于防守状态,”前日产首席执行官西川广人说。“它不擅长从根本上重新思考事物并从中学习。但没有其他国家拥有如此广泛的高质量工程师。如果能够保持开放的学习心态,他们仍然能够做得很好。”

今天有一个丰田被委托大胆思考。大辅,明夫的儿子,是一家从事自动驾驶技术和其他长期项目的子公司的高级副总裁。但现在这不是丰田的路线。相反,今年年初,公司宣布正在开发一种全新的内燃机,这种发动机将来可以使用不同类型的液体燃料,包括更清洁的氢气。丰田表示,这些发动机的体积更小、功率更大,使其成为下一代混合动力车的理想选择。

“我们知道会有批评者问‘为什么是现在?’”技术总监中岛宏树说。“我们知道电动车是未来。但在我们到达那里之前,我们将继续努力改善我们最擅长的事情。”

与 稻岛毅 和 高桥尼古拉斯

原始备注: 丰田最近的成功正在妨碍其电动车未来